様々な実験をする際に生の両面銅箔基板の銅箔を削ってパターン作成をしますが、表裏のグランドを接続するための小穴を開ける必要があります。

基板メーカーに作成を依頼する場合はスルーホールを打ってもらうので必要ありませんが、特に周波数が高い信号を扱う手作り基板では自分で穴をあけ表裏を接続します。

これまでは手回しで穴あけをする工具を使っていましたが最近穴あけをする機会が多くなり、電動式のリューターを入手しました。

上が今回導入した電動リューターで、充電式のためコードが無く取り扱いやすいです。先端にいつも使用するφ0.8mmを取り付けています。

下はこれまで使用してきた手動のツールです。多数の穴をあける時、手が疲れてきて途中でいやになってきます。

付属してきた工具、チャック類です。これらで「削る」「磨く」「穴あけ」「彫刻」「切取り」等ができます。穴あけで重要なのがチャックの種類で、様々なドリル径に対応できるようになります。

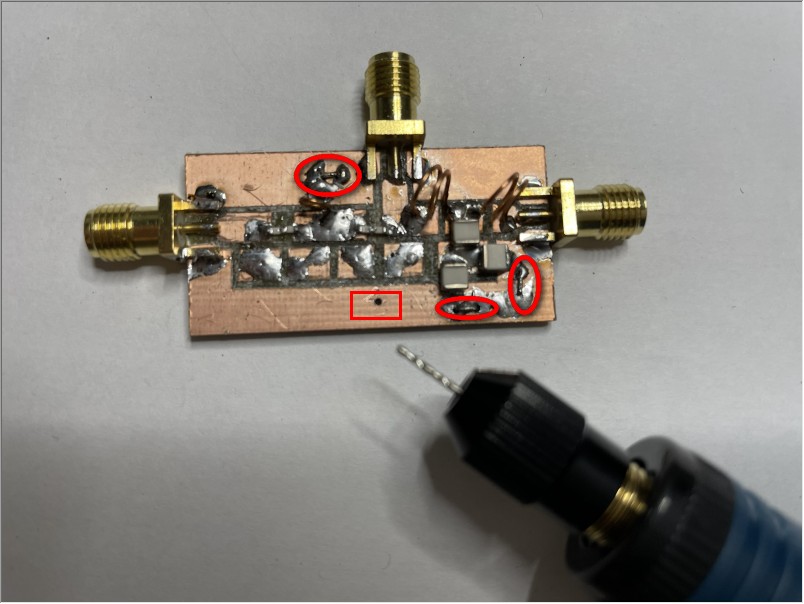

手作りきばんのスルーホール加工の例です。

学生の頃はいろいろな周辺機器を自作していましたが、当時は秋葉原のジャンク屋で入手したDC12Vモーターとドリルチャックを組み合わせて使用していました。あの頃は現在のような表面実装部品は一般的ではなくリード部品ばかりでしたのでプリント基板は半端ない穴あけが必要でした。

コメント